一、检验要求:

1、检验人员依照封样鞋或看板作为检验的依据,进行手测、目测、机测,即感官检验、物性检验。

2、入库原材料检验原则上要求10以全检(特殊情况可由子公司另行确定检验比例:

①原材料检验过程中,不良率大于5%整批退回处理;不良率小于或等于5%,则继续全检(因生产需要,经供应商同意全检的特殊产品除外)

②全检后挑出的不合格品由采购处联系供应商退回处理。

3、物性检测:

①对每批次原材料抽样进行物性检测。

②常用原材料及以往检验质量稳定的,可作不定期抽样检测。

4、根据平常原材料质量原始记录,进行统计分析,掌握质量波动规律,协同厂商不断改进

二、检验对象

用于皮鞋生产的面、里用皮革、底材,辅料等采购成外协加工的进货原材料

三、检验方法:目测、手测、机测、抽检

1.底材

①按检验对象区分:

a、大底

数量:总数量和码号比例与订单符合。

尺寸:同双鞋底长度、宽度(底样尺寸)相比相差不能超过正负lm;同双鞋底后跟高度相差不能超过正负1mm;同双鞋底厚度相差不能超过正负0.5mm;沿条宽度相差不能超过士0.5mm

外观:起毛均匀,花纹一致,颜色统一,外表清爽无毛边,无毛孔,不脱漆,印码清晰,无明显变形,无残破。

牢度:沿条粘接牢固,后跟钉装牢固,跟掌装订牢固

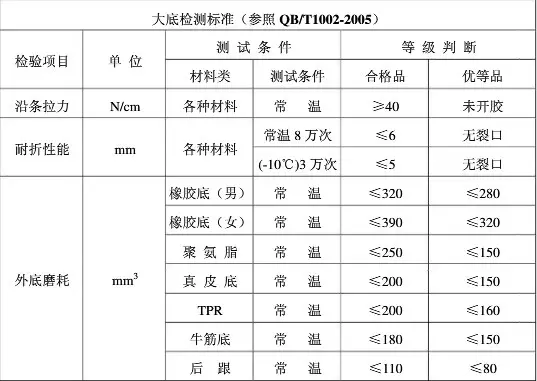

耐磨耐折:符合QQB/T1002-2005《皮鞋》标准

b、中底:定型合跷,打边整齐,长度、宽度与样板相比不能超过正负1mm,材质按指定材质

c.鞋跟:外观尺寸及内在材质是否与样品相同,数量是否正确

②按底材质量要求区分

a.模具:圆边圆滑、图文印模清晰、厚薄、大小、长短、左右对称一致。手测目测为主,样板比对比法为辅:

b.用料与加工工艺:软硬度―致、无色差、光泽度―致、无明显气孔,无掉漆、开胶、断裂现象:耐磨强度、耐寒、耐热、耐湿程度、抗弯曲程度达到标准,采用手测目测法、工具设备测量法。

c.组合安装:鞋跟钉装牢固、勾心装正装牢,沿条剥离强度、粘胶部位抗强度达到标准,采用手感目测法,工具设备测量法。

d.包装搬运:无明显损伤、划痕,无变形现象,采用手测目测法

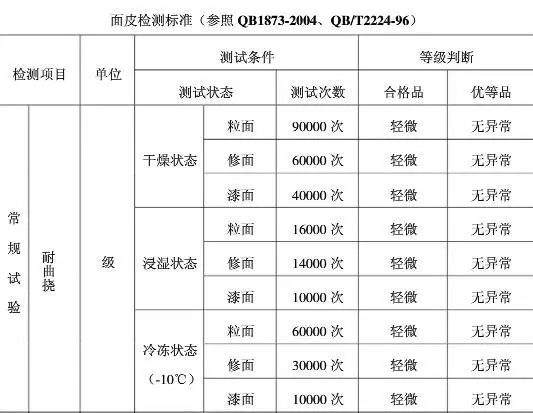

2.面里皮革

①整体外观:不能有明显色差,毛孔、花纹、手感、粒面风格符合样品标准。

级别:对皮疤、松面、老纹、沙眼、鞭花、刀痕、血筋进行估算。

一级皮利用率90%、 二级皮利用率80%、三级皮利用率70%

②厚度:整片皮不同部位厚度相差不能超过0.2mm,修面皮参照粒面对应标准,特殊鞋款依照客户要求。

③皮面牢度:双向对折,在粗布上磨擦及对折加压不能掉漆、炸面

③皮面牢度:双向对折,在粗布上磨擦及对折加压不能掉漆、炸面

④数量及尺码:不能有差数及缺尺现象。

⑤里皮:不能有掉漆、褪色、脱色现象,手感及厚度符合封样要求。厚度0.6-0.7mm,利用率要达到80%以上,不能有明显色差,毛孔要清晰、细密、均匀

3、辅料

①进货的数量、规格与质量必须符合要求。

②革料:参照检测标准。

③鞋扣面:字体清晰、扣脚端正,不能有摇动现象,来回曲折6次无异常,焊接牢固、电镀均匀、光泽一致,不能出现掉钻、掉漆、断链现象,

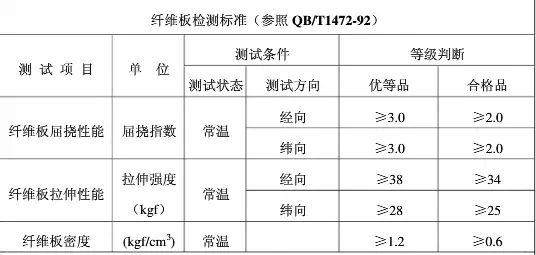

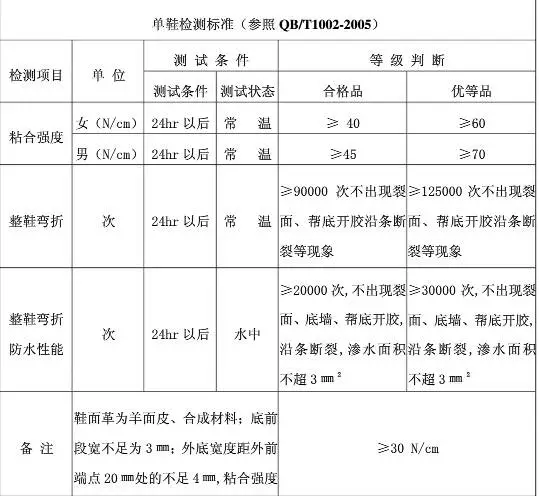

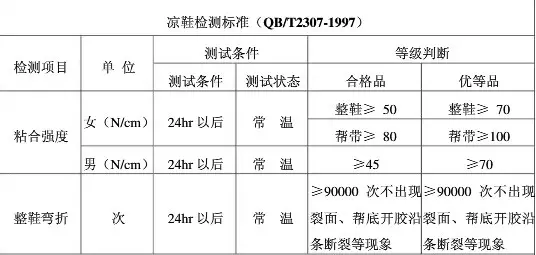

4、原、辅材料检测标准

检验员对入库原材料进行感官全检合格的,抽样送实验室进行物性检测,实验员按照规定的检测程序和操作规程进行检测,并根据检测标准出具检测报告单,实验员对样品检测结果的正确性负责

5、若原材料有某些特殊工艺要求,应给予重点控制,严格把关。

6、质量检验、检测中出现特殊情况,由质量评价小组讨论决定。

7、做好检验出的不合格品的标识和记录,及时报告质量管理中心及采购物控处有关人员做出处理

8、记录每日进货检验情况,定期汇总,对供应商供货质量做出评价